안녕하세요? 지난번 글에서는 사출성형과 사출성형기에 대해서 알아보았습니다.

이번 글에서는 사출금형에 대하여 자세히 알아보겠습니다.

사출금형은 크게 2단금형과 3단 금형으로 나뉘게됩니다.

그럼, 두 금형의 차이점과 2단금형과 3단금형의 구조와 명칭에 대하여 자세히 알아보도록하겠습니다.

|

차례 1. 2단금형과 3단금형의 차이점 2. 2단금형과 3단금형의 구조와 명칭 |

1. 2단금형과 3단금형의 차이점

2단금형과 3단금형의 차이점은 이름에서부터 직관적으로 이해할 수 있습니다.

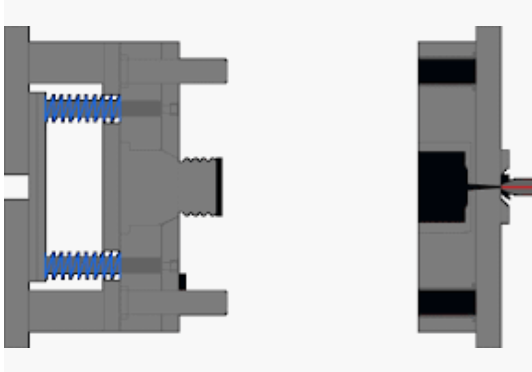

두 금형의 차이점은 부품수의 차이라고 보시면됩니다. 2단금형은 2단으로 되어있고, 3단은 3단으로 되어있습니다.

2단금형의 경우는 스프루, 런너, 게이트가 캐비티와 동일면에 있는 2개의 금형 - 코어와 캐비티로 구성된 금형입니다.

*2단금형 사출 과정

특징 :

2단 금형의 경우 판이 2개입니다. 구조가 간단하기 때문에 제작비가 쌉니다.

성형 후에는 게이트와 성형품이 붙어있기 때문에 별도에 절단작업이 필요합니다.

게이트의 형상 및 위치를 비교적 임의로 결정할 수 있습니다.

*3단금형 사출 과정

특징 :

3단 금형의 경우 판이 3개입니다.

추가된 금형을 런너 플레이트라고 하며 이것과 고정형 플레이트 사이에 런너가 있습니다.

그렇기 때문에 게이트의 위치 선정이 자유롭습니다. 또한, 사출 후 게이트를 절단하는 후 가공이 불필요합니다.

형개 스트로크가 큰 성형기가 필요합니다. 구조가 복잡하여 비용이 비쌉니다.

2. 2단금형과 3단금형의 구조와 명칭

|

*각부 명칭을 정리해놓았습니다. 고정측 고정 플레이트(Top Clamping Plate) : 금형의 고정측 부분을 사출기의 고정 플레이트에 부착하는 플레이트 로케이트 링(Locate Ring) : 노즐의 위치가 스프루 부시의 중심에 잘 맞도록 해주는 링 고정측 형판(Cavity Retainer Plate) : 금형의 고정측 부분으로 캐비티를 구성. 스프루 부시와 가이드 핀 부시 등이 끼워져있음 가동측 형판(Core Retainer Plate) : 금형의 가동측 판으로 코어를 구성하고 가이드핀 등이 끼워져있음 받침판(Support Plate) : 가동측 형판을 받쳐주는 플레이트 가동측 고정 플레이트(Bottom Clamping Plate) : 금형의 가동측 부분을 이동플레이트에 부착하는 플레이트 스페이서 블록(Spacer Block) : 이젝팅 핀이 움직일 수 있는 공간을 제공해줌 이젝터 플레이트 - 상 (Ejector Plate - Upper) : 이젝터 핀, 이젝터 리턴핀, 스프루 록 핀 등을 끼어질 수 있게 카운터 보어가 만들어 짐 이젝터 플레이트 - 하 (Ejector Plate - Lower) : 이젝터 핀, 이젝터 리턴핀, 스프루 록 핀 등을 받치는 고정판으로 상부 이젝터 플레이트와 체결됨 스프루 부시(Sprue Bush) : 고정측 형판에 고정되어 있으며 사출기의 노즐이 밀착되어 용융수지가 주입되는 곳 가이드 핀(Guide Pin) : 가동측 형판에 고정되어 있으며 고정측 형판과의 정확한 결합이 되도록 가이드해줌. 가이드 핀 부시에 결합된다. 이젝터 핀(Ejector Pin) : 금형이 열리고 나서 제품이 빠지도록 제품을 밀어내는 핀. 이젝터 플레이트에 부착되어 있음 스프루 록 핀(Sprue Lock Pin) : 성형 후 금형이 열릴 때 스프루를 스프루 부시에서 빠지게 하도록 스프루를 잡도록 만든 핀 리턴 핀(Return Pin) : 이젝팅 후 제자리로 돌아 가도록 하는핀. 금형이 닫힐 때 고정흑 형판에 닿아서 뒤로 움직인다. 여기서 부터는 3단금형에만 있는 부품입니다. 서포트 핀(Support Pin) : 가이드 핀과 함께 런너 스트리퍼판, 고정흑 형판, 가동측 형판의 위치를 잡는 역할을 함 런너 스트리퍼 플레이트(Runner Striper Plate) : 고정측 설치판과 고정측 형판사이에 설치되어 있고, 스프루 부시에 있는 스프루를 뽑아냄 인장 볼트(Puller Bolt) : 금형이 열릴 때 런너 스트리퍼판을 당겨 주는 기능과 고정측 형판과 가동측 형판 사이를 여는 기능을 함 |

이번글에서는 2단금형과 3단금형의 차이점을 알아보고 구조와 명칭을 알아보았습니다.

감사합니다.

'ENGINEERING > 사출성형' 카테고리의 다른 글

| 사출성형기 사출기구의 원리와 종류 (0) | 2019.06.05 |

|---|---|

| 사출성형기 형체기구의 이해와 종류 (1) | 2019.04.30 |

| 사출성형기 핵심 용어 정리 (1) | 2019.04.10 |

| 사출성형의 기본원리와 과정 알아보기 (1) | 2019.04.10 |